Chongqing (ฉงชิ่ง) แค่ได้ยินชื่อก็น่าสนใจแล้ว สำหรับมหานครที่มีประวัติศาสตร์และวัฒนธรรมอันโดดเด่น แต่ใครจะไปรู้ว่าการมาครั้งนี้ เราจะได้มาชมศูนย์การผลิตอัจฉริยะของ OPPO ฉงชิ่ง ที่มีความพิเศษ และแตกต่างจากโรงงานอื่น

OPPO ฉงชิ่ง หรือที่เรียกว่า “สวนเทคโนโลยีระบบนิเวศอัจฉริยะ” ได้ร่วมลงทุนกับรัฐบาลเขตอวี้เป่ยเมื่อเดือนตุลาคมปี 2016 สร้างบนพื้นที่กว่า 1,524 ไร่ รวมมูลค่าการร่วมทุน 7.7 พันล้านหยวน เพื่อจัดตั้งเป็นสวนอุตสาหกรรม โดยมีการวางโครงสร้างไว้เป็น “หนึ่งใจกลาง หนึ่งวงแหวน สี่กลุ่ม” โดยให้ความหมายของหนึ่งใจกลาง หมายถึงการสร้างโรงงาน รวมถึงสำนักงาน และการผลิตไว้ในจุดศูนย์กลางของสวน ส่วนหนึ่งวงแหวนคือทางเดินเชิงนิเวศความยาวประมาณ 2.5 กิโลเมตร ที่สร้างขึ้นไว้ให้เฉพาะคนเดินผ่านได้ และสุดท้ายที่เรียกว่าสี่กลุ่ม หมายถึงหอพักพนักงานทั้งสี่ด้านรอบสวน ซึ่งจะเห็นว่าการจัดสร้างโรงงานแห่งนี้รอบล้อมไปด้วยสวนสีเขียวทุกด้าน

การดำเนินงานก่อสร้างโรงงานแห่งนี้ ถูกสร้างขึ้นตั้งแต่ปี 2017 มาเรื่อยๆ จนถึงปัจจุบัน และยังดำเนินการก่อสร้างระยะที่ 2 ซึ่งจะทำให้สถานที่แห่งนี้เป็นฐานการผลิตและศูนย์โลจิสติกส์ที่ใหญ่ที่สุดของ OPPO ทั่วโลก

การได้มีโอกาสมาเยี่ยมชมโครงการ OPPO ฉงชิ่ง ครั้งนี้ถือว่าพิเศษมากๆ เพราะเป็นครั้งแรกของสื่อไทยที่ได้มาที่นี่ สัมผัสแรกที่เราก้าวเข้ามา เราจะเห็นสวนสีเขียวที่มีความเป็นธรรมชาติอยู่ล้อมรอบโครงการ รวมถึงตึกแห่งนี้ที่เป็นประตูต้อนรับการมาเยือนของทุกคน สิ่งหนึ่งที่เราเห็นคือด้านหน้าตึกจะมีน้ำตกขนาดใหญ่ ทำให้เราเห็นว่าธรรมชาติและสิ่งปลูกสร้างสามารถอยู่ร่วมกันได้

จุดเริ่มต้นของ OPPO

เมื่อเดินเข้ามาข้างในจะเป็นสถานที่รวบรวมประวัติต่างๆ ด้วยการบอกเล่าผ่านอุปกรณ์ที่โชว์ให้เราเห็นตั้งแต่ปี 2005 ในช่วงเริ่มต้นของ OPPO กับผลิตภัณฑ์หลักคือสินค้าอิเล็กทรอนิกส์สำหรับผู้บริโภค เช่นเครื่องเล่น MP3 และ MP4 หลังจากนั้นก็ได้ก้าวสู่ตลาดโทรศัพท์มือถือในปี 2008 ซึ่งได้เปิดตัวฟีเจอร์โฟนรุ่นแรกในชื่อ OPPO A103 หรือที่เรียกว่า “Smiley Phone” ด้วยการออกแบบรอยยิ้มอันเป็นเอกลักษณ์ เมื่อมีการเปิดตัวครั้งแรกในจีนก็กลายเป็นผลิตภัณฑ์ที่ขายดีมียอดขายทะลุ 1 ล้านเครื่องต่อปี และขายหมดเกลี้ยงติดต่อกันถึง 5 รอบ นับว่าเป็นการจุดประกายความแข็งแกร่งครั้งแรกของโทรศัพท์มือถือ OPPO

จากนั้นในปี 2011 ทาง OPPO ได้ก้าวผ่านจากฟีเจอร์โฟนสู่สมาร์ทโฟน โดยการเปิดตัวสมาร์ทโฟนตระกูล Find และในปี 2016 ได้เปิดตัว OPPO R9 Series ที่ได้เน้นการออกแบบ รวมถึงฟังก์ชันการถ่ายภาพและเทคโนโลยีชาร์จไว้ VOOC ทำให้มียอดขายต่อปีถึง 17 ล้านเครื่อง เป็นการทำลายสถิติยอดขายสูงสุดในประเทศ

ต่อมาในปี 2021 ได้เปิดตัวจอพับรุ่นแรกในตระกูล Find N รวมถึงการเปิดตัวสมาร์ทโฟนที่มีความโดดเด่นด้านการถ่ายภาพรุ่นใหม่อย่าง Find X8 Series มาพร้อมฟีเจอร์ AI อัจฉริยะ ซึ่งนับเป็นการเริ่มต้นสู่ยุคของสมาร์ทโฟนที่มาพร้อม AI

ในปี 2024 ถือว่าเป็นปีครบรอบ 20 ปีของ OPPO ซึ่งเป็นการก้าวสู่ยุค AI Phone อย่างเป็นทางการ โดยเราจะเห็นว่าผลิตภัณฑ์รุ่นต่างๆ ไม่ว่าจะเป็น OPPO Find Series, OPPO Reno Series และอุปกรณ์ IOT ได้มีการทำงานร่วมกับ AI อย่างจริงจัง

ทั้งนี้ ได้มีการสาธิตการใช้สมาร์ทโฟนร่วมกับ AI ไม่ว่าจะเป็นการใช้ AI Unblur ปรับภาพให้คมชัด หรือจะใช้ยางลบ AI เพื่อลบสิ่งที่ไม่ต้องการออกจากภาพได้อย่างแม่นยำ ซึ่งแน่นอนว่าฟีเจอร์เหล่านี้ในประเทศไทยเราก็ได้ใช้กันแล้ว นอกจากนี้ยังมีการทดสอบสมาร์ทโฟนอย่าง OPPO A3 Pro ที่มาพร้อมคุณสมบัติในการกันกระแทก โดยการปล่อยลงพื้น รวมถึงมาตรฐานกันน้ำ ที่เป็นการโชว์ให้เห็นว่า OPPO ได้มีการพัฒนารวมถึงการวิจัยด้านต่างๆ เพื่อผลิตสมาร์ทโฟนที่มีประสิทธิภาพ ทั้งเรื่องของการออกแบบที่สวยงาม ความแข็งแรงทนทาน และเทคโนโลยีอัจฉริยะต่างๆ นับว่าเป็นการเติบโตอย่างมีคุณภาพ

การกำเนิดของโทรศัพท์มือถือหนึ่งเครื่อง

หลังจากนั้นทางทีมงานก็ได้พาเราไปชมในส่วนของ การกำเนิดของโทรศัพท์มือถือหนึ่งเครื่อง ตั้งแต่เริ่มต้นไปจนจบ โดยสามารถสรุปออกมาได้เป็นขั้นตอนหลักๆ ดังนี้

อันดับแรกคือการวางแผนการผลิต ด้วยการสำรวจการตลาด ขั้นตอนการออกแบบและพัฒนา ตั้งแต่รูปลักษณ์ภายนอกไปจนถึงระบบด้านในอย่างการเลือกใช้ชิปเซ็ตและระบบปฏิบัติการ

ถัดมาเป็นขั้นตอนการผลิต โดยการใช้ความแม่นยำระดับไมโครเมตรในการประกอบชิ้นส่วนอิเล็กทรอนิกส์นับพันชิ้น 128 ขั้นตอน เพื่อให้ได้สมาร์ทโฟนที่มีคุณภาพ

หลังจากขั้นตอนการประกอบต่างๆ ก็เข้าสู่ขั้นตอนการทดสอบคุณภาพ โดยในห้องจำลองจะจำลองสภาพแวดล้อมตั้งแต่เย็น -40 องศาเซลเซียส ไปจนถึงร้อน 85 องศาเซลเซียส ตรงตามมาตรฐานสากลแบบการตรวจสอบประสิทธิภาพของโทรศัพท์แต่ละเครื่องอย่างเข้มงวด

จากนั้นเมื่อผ่านการทดสอบครบทุกรูปแบบแล้ว ผลิตภัณฑ์จะถูกส่งออกสู่ตลาดและถูกจัดส่งไปทั่วโลก โดยมีร้านบริการลูกค้ากว่า 3,300 แห่งทั่วโลก รองรับการให้บริการทั้งก่อนและหลังการขาย

สายการผลิตโดยละเอียด

สายการผลิต Surface Mounted Technology

สำหรับสายการผลิตที่เรียกว่า Surface Mounted Technology หรือ SMT คือเทคโนโลยีการติดตั้งชิ้นส่วนบนพื้นผิว เรียกว่าเป็นกระบวนการหลักในการผลิตเมนบอร์ดของโทรศัพท์มือถือ โดยในสายการผลิต SMT ที่ฉงชิ่ง มีประสิทธิภาพเพิ่มขึ้นอย่างต่อเนื่อง ในปัจจุบันสามารถรองรับกำลังการผลิตได้ถึง 5 ล้านแผ่นต่อเดือน

ซึ่งสายการผลิตทั้งโรงงานประกอบด้วยส่วนของการติดตั้งชิ้นส่วน ทดสอบ การจ่ายกาวและติดตั้งวัสดุเสริม ใช้เป็นการออกแบบสายการผลิตแบบเส้นเดียวต่อเนื่องยาวกว่า 70 เมตร โดยเป็นการใช้เครื่องติดตั้งชิ้นส่วนความเร็วสูงแบบรางคู่ จากเดิมที่ใช้แรงงาน 11 คนต่อสายการผลิต ตอนนี้ลดเหลือเพียง 6 คน ซึ่งเป็นการพึ่งพาเครื่องจักรที่มีความแม่นยำสูง และมีความสามารถด้านการผลิตโดยรวมในระดับแนวหน้าของอุตสาหกรรม

ในส่วนถัดมาจะเป็น เตาอบไนโตรเจนแบบรีโฟลว์ (การตรวจสอบ AOI) เป็นการนำชิ้นส่วนที่ผ่านกระบวนการติดตั้งทั้งหมดเข้าสู่เตาอบไนโตรเจนแบบรีโฟลว์ เพื่อทำการบัดกรีระหว่างชิ้นส่วนและแผง PCB จากนั้นจะเข้าสู่เครื่องตรวจสอบด้วยแสงอัตโนมัติ (AOI) เพื่อตรวจสอบและรับประกันคุณภาพของการบัดกรีแผงวงจรหลัก

ทั้งหมดที่กล่าวมาเป็นการแสดงให้เห็นว่า การใช้เครื่องจักรอัตโนมัติหลายชนิดเข้ามาแทนที่แรงงานกับงานด้านแผงวงจรหลัก เพื่อรับประกันความน่าเชื่อถือในกระบวนการการผลิต รวมถึงการตรวจสอบและติดตั้งที่แม่นยำ 98.5% เรียกว่าเป็นมาตรฐานระดับแนวหน้าของอุตสาหกรรม

หลังจากการติดตั้งและตรวจสอบแผงวงจรแล้ว ได้แบ่งกระบวนการทำงานออกเป็น 5 กระบวนการ ได้แก่การดาวน์โหลด การปรับเทียบ การทดสอบแบบรวม การทดสอบ WiFi และการตรวจสอบกระแสไฟฟ้า ซึ่งกระบวนการต่างๆได้ดำเนินการโดยเครื่องจักรมากขึ้น จากเดิมที่ใช้แรงงานคนถึง 90% ตอนนี้ในแต่ละกระบวนการใช้แรงงานเพียงแค่ 1 คนในการทำงาน ซึ่งช่วยลดต้นทุนแรงงาน พร้อมกับการขนส่งภายในระหว่างกระบวนการ รวมถึงยังช่วยลดเวลาการผลิตของสินค้าได้อีกด้วย

ข้อดีของการใช้อุปกรณ์อัตโนมัติหรือเครื่องจักรในการทำงาน ยังสามารถเพิ่มประสิทธิภาพและรับประกันความน่าเชื่อถือของแผงวงจรหลักได้อย่างเต็มที่ รวมถึงยังสามารถตรวจสอบและติดตามข้อมูลของอุปกรณ์ได้แบบเดี๋ยวถาม เมื่อมีความผิดปกติของอุปกรณ์จะมีคำสั่งเตือนทันที ทำให้สามารถเข้าไปแก้ไขได้อย่างรวดเร็ว

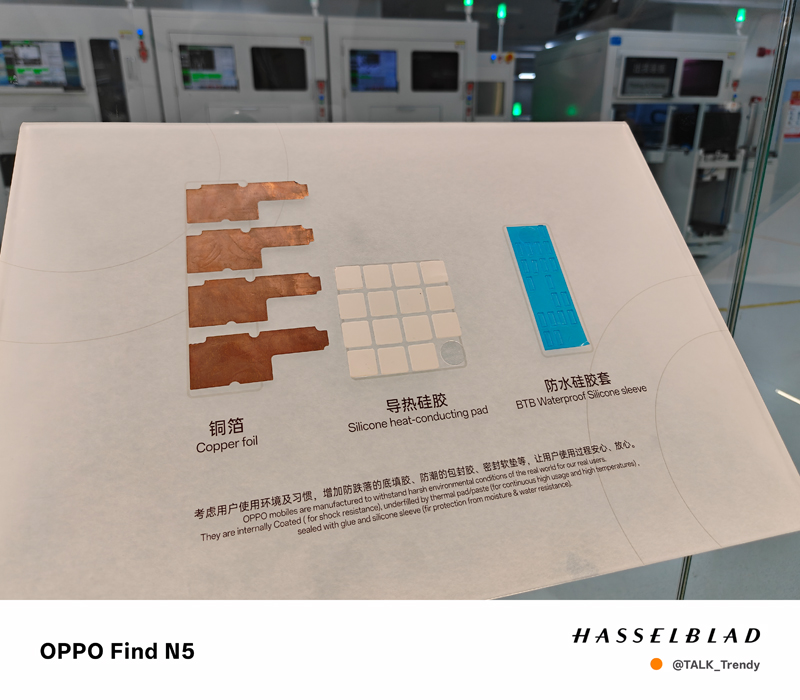

การติดตั้งวัสดุเสริม

ขั้นตอนต่อไปหลังจากการติดตั้งแผงวงจรและตรวจสอบแล้ว จะเป็นการติดตั้งวัสดุเสริมที่เป็นการป้องกันภายนอกของแผงวงจรหลัก เช่นการกันน้ำ ป้องกันการกระแทก ป้องกันการแผ่รังสีแม่เหล็กไฟฟ้า โดยเป็นการจ่ายกาวโดยเครื่องที่จะจ่ายกาวลงบนแผงวงจรหลักและชิ้นต่างๆ เพื่อให้ประสิทธิภาพการป้องกันน้ำหรือการป้องกันการกระแทกได้อย่างมีประสิทธิภาพ จากนั้นจะถูกส่งต่อไปยังเตาอบสำหรับทำให้กาวแข็งตัว

กระบวนการสุดท้ายของแผงวงจรหลักในสายการผลิต SMT คือการติดตั้งวัสดุเสริมภายนอก ไม่ว่าจะเป็นซิลิโคนกันน้ำสำหรับขั้วต่อ แผ่นทองแดงป้องกันสัญญาณรบกวน แผ่นกราไฟต์ระบายความร้อน ซึ่งทั้งหมดเป็นการใช้เครื่องติดตั้งวัสดุเสริมอัตโนมัติ 4 เครื่อง เพื่อการผลิตอย่างเต็มรูปแบบและรับประกันความเสถียรและน่าเชื่อถือมีคุณภาพของแผงวงจรหลัก

ขณะนี้ในโรงงาน SMT ฉงชิ่ง ได้นำเครื่องติดตั้งวัสดุเสริมแบบแขนกลคู่ สามารถผลิตได้พร้อมกัน 6 ประเภทบนรางคู่ ทำให้ได้ประสิทธิภาพเพิ่มขึ้นถึง 30% เมื่อเทียบกับเครื่องติดตั้งวัสดุเสริมแบบเดิม ซึ่งหลังจากการติดตั้งวัสดุเสริมทั้งหมดแล้ว แผงวงจรจะถูกนำไปสู่สายการประกอบหลักโดยตรง ที่เปลี่ยนจากรูปแบบการผลิตแบบเดิมต้องผ่านคลังสินค้าสำหรับชิ้นงานกึ่งสำเร็จรูป นับว่าเป็นการช่วยลดปริมาณสินค้าระหว่างการผลิตได้มาก

การประกอบขั้นสุดท้าย

การเตรียมงานล่วงหน้าและการติดตั้งหน้าจอ

สายการประกอบขั้นสุดท้าย เป็นสายการผลิตที่ประกอบชิ้นส่วนต่างๆ ของมือถือให้เป็นผลิตภัณฑ์สำเร็จรูป ซึ่งจากที่เราเห็นจะมีระดับความเป็นอัตโนมัติสูงที่สุดของโรงงานฉงชิ่ง และมีระบบแดชบอร์ดดิจิตอลที่แม่นยำที่สุด เรียกว่าเป็นก้าวสำคัญของ OPPO สู่โรงงานอัจฉริยะ

ในสายการผลิตนี้ เรียกว่าเป็นสายการผลิตแบบครบวงจร ตั้งแต่การเตรียมการล่วงหน้า การประกอบชิ้นส่วน การทดสอบทางเครื่อง ไปจนถึงการบรรจุผลิตภัณฑ์

โดยที่โทรศัพท์ 1 เครื่องจะประกอบไปด้วย 4 ส่วนหลัก ได้แก่หน้าจอ กรอบกลาง แบตเตอรี่ และฝาหลัง ในส่วนนี้จะเป็นการประกอบติดตั้งหน้าจอแบบอัตโนมัติ ซึ่งเป็นการกดหน้าจอให้สนิทด้วยอุปกรณ์ติดตั้งหน้าจอแบบอัตโนมัติ เมื่อเทียบการติดตั้งด้วยมือแล้วสามารถเพิ่มความแม่นยำและลดความคลาดเคลื่อน เช่นกันติดตั้งเอียง ไม่อย่างมีประสิทธิภาพ

ต่อมาก็จะเป็นการประกอบแผงวงจรหลัก แบตเตอรี่ และการติดตั้งวัสดุเสริมต่างๆ ทั้งหมดล้วนแล้วแต่การใช้เครื่องจักรในการดำเนินการ เพื่อความแม่นยำและเกิดความคลาดเคลื่อนน้อยที่สุด

อุปกรณ์ติดตั้งแบตเตอรี่แบบอัตโนมัติ

ในส่วนของแบตเตอรี่เป็นชิ้นส่วนพลังงานสูง ซึ่งมีความเกี่ยวข้องเรื่องความปลอดภัยในการผลิตของพนักงานและความปลอดภัยของผู้ใช้งาน โดยการใช้เครื่องจักรอัตโนมัติช่วยการติดตั้งทำให้มีความน่าเชื่อถือ ป้องกันความปลอดภัยทุกขั้นตอน และสามารถตรวจสอบความปลอดภัยของแบตเตอรี่ได้หลายชั้น เรียกว่าเป็นความตั้งใจและมุ่งหวังให้กระบวนการผลิตนี้ทำให้ผู้ใช้งานมีความปลอดภัยจากอุบัติเหตุเป็นศูนย์

การทดสอบ

เมื่อผ่านการประกอบฝาหลังและการกดให้แนบสนิทแล้ว ถือเป็นการประกอบสมาร์ทโฟนหนึ่งเครื่องเสร็จสมบูรณ์ และจะถูกย้ายจากแขนกลรางหนึ่งไปยังอีกรางหนึ่ง เพื่อเข้าสู่สายการทดสอบอัตโนมัติ

ซึ่งการทดสอบจะมีอย่างน้อย 30 รายการ เช่น การทดสอบลักษณะภายนอก การทดสอบความแข็งแรง การทดสอบ WiFi รวมถึงการเชื่อมต่อ และอื่นๆ อีกมากมาย เพื่อให้ได้สมาร์ทโฟนหนึ่งเครื่องที่มีความสมบูรณ์

การบรรจุ

หลังจากการทดสอบและตรวจสอบหลายรายการอย่างเข้มงวด ขั้นตอนสุดท้ายคือส่วนของการบรรจุ ซึ่งทั้งหมดใช้เครื่องอัตโนมัติและยังตรวจสอบกระบวนการหลักได้อย่างแม่นยำ ไม่ว่าจะเป็นการเขียนหมายเลขซีเรียล การแกะกล่องสีอัตโนมัติ และการบรรจุอุปกรณ์ชาร์จ

จะเห็นได้ว่าขั้นตอนการผลิตทั้งหมด OPPO เน้นใช้เครื่องจักรอัตโนมัติ เพื่อลดความผิดพลาดในการทำงาน เพิ่มความแม่นยำ และสร้างความน่าเชื่อถือให้กับอุปกรณ์ และทำให้ได้อุปกรณ์ที่มีประสิทธิภาพอย่างสมบูรณ์แบบ

ซึ่งทั้งหมดในกระบวนการที่กล่าวมา เป็นการเริ่มจาก ศูนย์ถึงหนึ่ง ของโทรศัพท์มือถือหนึ่งเครื่อง แต่ไม่เพียงเท่านี้ เพราะที่สวนอุตสาหกรรมฉงชิ่ง ในฐานะฐานการผลิตและศูนย์โลจิสติกส์ที่ใหญ่ที่สุดของ OPPO ทั่วโลก นับว่าเป็นกันเปิดฉากบทใหม่ พร้อมกับการเติมพลังให้กับการพัฒนาอุตสาหกรรมอย่างต่อเนื่อง

นอกจากนี้ ภายในยังมีการจัดแสดงในส่วนต่างๆ เพื่อให้เห็นจุดกำเนิดของเทคโนโลยี รวมถึงประวัติความเป็นมาของ OPPO ได้อย่างชัดเจน ไม่ว่าจะเป็น

ต้นไม้เทคโนโลยี เป็นการนำเศษวัสดุแผงวงจรหลัก (PCB) มาเรียงรายติดด้วยมือเพื่อสร้างเป็น กิ่ง ก้าน ใบ และรากฐานของต้นไม้ ซึ่งไม่เพียงแต่เป็นงานศิลปะเท่านั้น แต่เป็นการบ่งบอกถึงแนวคิดด้านสิ่งแวดล้อมสีเขียวที่ OPPO ได้มุ่งมั่นพัฒนาแนวคิดที่ยั่งยืนเข้าไว้กับกระบวนการผลิตตลอดวงจรชีวิตทั้งหมด เพื่อสร้างผลิตภัณฑ์สีเขียวและเป็นแนวทางในการบรรลุความเป็นกลางทางคาร์บอนในการดำเนินงานของตนภายในปี 2050

ถัดมาเป็นระเบียงวัฒนธรรม ซึ่งเป็นโถงทางเดินที่ล้อมรอบไปด้วยไฟอย่างสวยงาม แสดงแผนผังการจัดตั้งศูนย์ผลิตของ OPPO ทั่วโลก และการพัฒนาอย่างมีประสิทธิภาพของเขตอุตสาหกรรมฉงชิ่ง ซึ่งเราจะเห็นว่า OPPO ได้จัดตั้งศูนย์การผลิตกว่า 9 แห่งทั่วโลก แบ่งออกเป็น

- สวนอุตสาหกรรมฉงชิ่ง ถูกกำหนดให้เป็นฐานการผลิตที่ใหญ่ที่สุดในโลก

- สวนอุตสาหกรรมฉางอาน ตงกวน เป็นฐานการผลิตหลักของ OPPO ทั่วโลก

- เขตอุตสาหกรรมที่ใหญ่ที่สุดในต่างประเทศคือที่ “อินเดีย” มีพื้นที่กว่า 450,000 ตารางเมตร ซึ่งที่นี่สามารถผลิตสูงสุดต่อเดือนถึง 8.33 ล้านเครื่อง

- เขตอุตสาหกรรมอินโดนีเซีย ที่นี่มีกำลังการผลิตสูงสุดต่อเดือนได้ถึง 2 ล้านเครื่อง

- เขตอุตสาหกรรมบังกลาเทศ มีกำลังการผลิตสูงสุดต่อเดือนถึง 240,000 เครื่อง

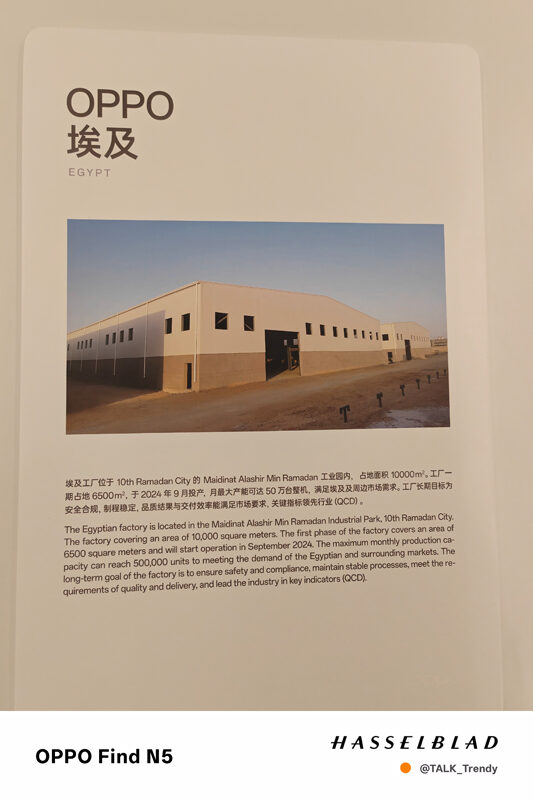

- โรงงานอียิปต์ ที่เพิ่งเริ่มการผลิตในเดือนกันยายนปี 2024 โดยมีกำลังการผลิตสูงสุดต่อเดือนมากถึง 500,000 เครื่อง

- โรงงานปากีสถาน มีกำลังการผลิตสูงสุดต่อเดือนถึง 300,000 เครื่อง

- สุดท้ายเป็นโรงงานที่ตุรกี มีกำลังผลิตสามารถผลิตสูงสุดต่อเดือนได้ถึง 300,000 เครื่อง

จุดสุดท้ายภายในโรงงานแห่งนี้ เรียกว่าเป็นผนังแห่งเกียรติยศ ตั้งแต่สวนอุตสาหกรรมฉงชิ่งเริ่มเดินสายการผลิตจนถึงปัจจุบัน เรียกว่าได้รับรางวัลและเกียรติยศมากมาย ไม่ว่าจะเป็น โรงงานอัจฉริยะระดับประเทศ โรงงานสีเขียวระดับประเทศ หรือโรงงานต้นแบบด้านนวัตกรรมของเทศบาลนครฉงชิ่ง และอื่นๆอีกมากมาย เพื่อเป็นเครื่องการันตีความสำเร็จที่ยั่งยืนตั้งแต่อดีตจนถึงปัจจุบัน และยังเป็นแรงจูงใจให้กับ OPPO ได้พัฒนาและก้าวไปข้างหน้าอย่างต่อเนื่อง ด้วยหลักการการยึดมั่นความรับผิดชอบต่อสังคมขององค์กร ควบคู่ไปกับการปกป้องสิ่งแวดล้อม และการพัฒนาอย่างต่อเนื่องไม่หยุดยั้ง เพื่อการสร้างนวัตกรรมและเทคโนโลยีได้อย่างมีคุณภาพต่อไป

ตั้งแต่เริ่มต้นที่เดินเข้าไปในโรงงานแห่งนี้ จนถึงกระบวนการสุดท้าย สิ่งที่เราได้เห็นคือการพัฒนาอย่างยั่งยืน รวมถึงการคำนึงถึงสิ่งแวดล้อม ซึ่งแม้แต่ใน OPPO ประเทศไทยก็มีการพูดถึงเรื่องนี้มาโดยตลอด ไม่ใช่เป็นเพียงการผลิตสมาร์ทโฟนออกมาจำหน่ายให้กับผู้บริโภคเท่านั้น แต่ทุกขั้นตอนตั้งแต่เริ่มต้นจนถึงขั้นตอนสุดท้าย เราจะเห็นว่า OPPO ได้คำนึงถึงมาตรฐาน ประสิทธิภาพการทำงาน เทคโนโลยีและนวัตกรรมอย่างมุ่งมั่นและพร้อมที่จะเติบโตอย่างยั่งยืน